Коррозионно-стойкие строительные конструкции для промышленности и транспорта: как выбрать, заложить в проект и купить без сюрпризов

Эта статья — для менеджеров по закупкам и проектировщиков, которым нужны готовые коррозионно-стойкие строительные конструкции (модули/узлы/секции) для промышленности и транспорта — с понятной логикой выбора, требованиями для ТЗ и проверяемым качеством.

Если вы хотите заказать отдельную деталь/изделие “под себя”, статья не про это: здесь речь про конструкции как системное решение (узлы, сборки, типовые модули), которое должно стабильно работать в среде и проходить проект/закупку.

Что считаем «коррозионно-стойкими строительными конструкциями»

Под «конструкциями» здесь понимаем элементы инфраструктуры, которые работают в агрессивной среде и должны сохранять ресурс без постоянных ремонтов:

- площадки обслуживания, настилы, лестницы, ограждения;

![]()

- опорные рамы, стойки, кронштейны, несущие узлы крепления оборудования/инженерных систем;

- кабельные эстакады/лотки/кронштейны, крепёжные системы и монтажные узлы;

- защитные кожухи, технические корпуса (для датчиков/контроллеров), монтажные элементы инженерных систем в инфраструктуре (в т.ч. мосты).

Важно: коррозионная стойкость — это не “материал сам по себе”, а сочетание:

- правильно выбранного класса решения (материал/покрытие/конструкция),

- грамотных узлов стыков и крепежа,

- корректного монтажа и требований к эксплуатации.

Где такие конструкции реально выигрывают — и где их применять не нужно

Что получает закупка

- Снижение стоимости владения: меньше окраски/ремонтов/замены, меньше простоев.

- Предсказуемость: стабильные свойства и повторяемость серийных решений (это критично для долгих проектов и этапных поставок). Логика «контроль процесса ? повторяемость качества» в производстве — ключ к предсказуемым поставкам.

- Коррозионная стойкость: особенно там, где металл требует постоянной защиты/обслуживания.

Что получает проектировщик

- Материал “держит среду”: влага/соль/реагенты и т.п. (при правильном выборе класса решения под среду).

- Лёгкость и интеграция: во многих случаях полимерные/композитные решения дают снижение массы и возможность интеграции функций в модульные узлы (крепления/рёбра/посадочные зоны).

Где не надо применять (или надо отдельно проверять)

- зоны с жёсткими требованиями по огнестойкости/дымообразованию;

- высокие температуры/прямой нагрев;

- ударные режимы, где критична пластическая деформация металла;

- узлы, где возможны гальванические пары/контакт разных металлов без изоляции (это вопрос стыков и крепежа).

«Карта выбора»: какие классы решений бывают и как ориентироваться

Ниже — практическая логика, чтобы закупка и проектирование говорили на одном языке.

Нержавеющие решения

Когда выбирать: высокая агрессивность среды, высокие температуры, требования по огню.

Риски: цена, сроки, масса; важно не “переплатить за запас”, если среда мягче.

Алюминий (и системы с защитой)

Когда выбирать: важна масса, скорость монтажа, умеренная среда, продуманная защита узлов.

Риски: контактная коррозия, требования к стыкам и крепежу.

Оцинковка/лакокраска

Когда выбирать: среда не экстремальная, есть регламент обслуживания, бюджет ограничен.

Риски: “незаметная” деградация покрытия ? ускоренная коррозия в стыках/сверлениях.

Композиты/полимерные конструкционные решения

Когда выбирать: влажность, соли, реагенты, наружные условия; важны масса, ресурс и минимум обслуживания.

Что важно понимать заранее: поведение материала зависит от среды (влага/химия/УФ/температура), а также от требований по стабильности размеров и узлов крепления.

Критерии выбора для промышленности/транспорта: что “ломает” проекты

Среда эксплуатации (самый важный пункт)

Сразу фиксируйте:

- влажность/конденсат, соляной туман, реагенты;

- масла/топлива/химия;

- улица/УФ, температурные циклы.

Нагрузки и режим

Для ТЗ важно указать:

- статические/динамические нагрузки, вибрации, удары;

- где «силовые зоны» узла (что реально несёт нагрузку).

Геометрия и стабильность размеров (важно проектировщику, но влияет на закупку)

Если критичны посадки/соосность/геометрия — это решаемо, но требует дисциплины: стабильный цикл/контроль критических размеров/точек измерения.

Требования к внешнему виду

Многие конструкционные материалы дают «техническую» поверхность: линии потока, матовость, сварные швы — если нужна эстетика, это нужно закладывать отдельным требованием (текстура, отделка и т.п.).

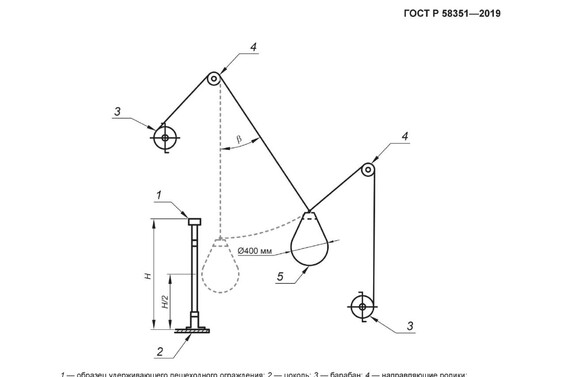

Узлы и типовые конструктивы: на что смотреть в проекте

Стыки и крепёж — место №1, где начинается коррозия/разрушение![]()

Проверяйте:

- изоляцию в стыках разнородных материалов;

- правильность крепежа (материал, покрытие, совместимость);

- герметизацию/водоотвод в узлах.

Толщины, переходы, отверстия

Любые переходы толщин, отверстия и вырезы меняют работу узла и могут создавать зоны риска — это важно учитывать на уровне конструктива и расположения усилений.

Ремонтопригодность и модульность

Для промышленности и транспорта выигрывают решения, где:

- модуль меняется быстро;

- крепёж доступен;

- есть понятный регламент осмотра без демонтажа “половины объекта”.

Что должно быть в ТЗ и проектной документации, чтобы закупка получила “то самое”

Минимальный набор требований (чтобы не спорить на этапе КП)

- Среда и срок службы: где стоит, что на него воздействует, какой ресурс ожидаем.

- Нагрузки и температуры: стат/вибрации/удары, температурный диапазон и циклы.

- Критические размеры и базы измерения (если применимо): что меряем и где допускаем отклонения.

- Требования по контролю качества: от базового ОТК до протоколов измерений/FAI/PPAP — если нужно.

- Требования к внешнему виду (если важно): что считается дефектом, что допускается.

Как закупке сравнивать КП «яблоки с яблоками»

Почти всегда “разброс цен” возникает из-за того, что поставщики по-разному заложили:

- материал и подготовку (включая требования к сушке/контролю партии сырья);

- время цикла/производительность (толщины и массивы резко влияют на цикл и цену);

- оснастку/ресурс и стабильность (в т.ч. износостойкие решения, когда материал абразивный);

- контроль/упаковку/логистику (протоколы, измерения, маркировка, защита при транспортировке).

Практический совет: просите КП в структуре “что включено” по этим блокам. Тогда вы сравните не “цену строки”, а реальный объём ответственности и качество.

Типовые ошибки и последствия

- Выбор по минимальной цене без привязки к среде ? ускоренная деградация, внеплановые ремонты и простои.

![]()

- Неописанные требования к стыкам/крепежу ? очаги коррозии/разрушения в местах соединений.

- Нет критических размеров и правил измерения ? на монтаже “не сходится”, начинается переделка.

- Не заложили контроль качества/протоколы ? спор “кто виноват” вместо управляемой приёмки.

Мини-кейсы (как формулировать правильную логику выбора)

Кейс 1: инфраструктура на улице + реагенты

Проблема: коррозия в стыках, ежегодное обслуживание.

Решение: перейти на конструкционные решения, устойчивые к влаге/реагентам, с нормальными узлами крепления и изоляцией стыков.

Эффект: снижение обслуживания и простоев (выигрыш обычно в TCO, не в “цене поставки”).

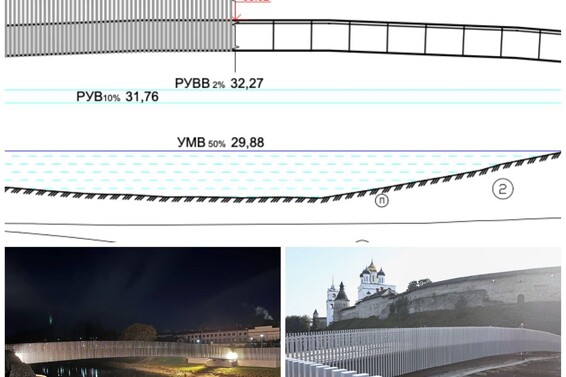

Кейс 2: транспорт/мосты — монтажные узлы и защитные элементы

В инфраструктуре (в т.ч. мосты) часто применяются технические корпуса, кронштейны, кабельные элементы и защитные компоненты, где важны стойкость к влаге/реагентам и стабильная геометрия при температурных циклах.

Что нужно от заказчика, чтобы быстро посчитать стоимость/сроки и минимизировать риски

Чтобы дать точную стоимость, сроки и риски, обычно нужны 5 блоков исходных данных:

- Геометрия и критические размеры: 3D/2D, посадки, допуски, требования к короблению/плоскостности (если важно).

- Материал/класс решения и допустимые альтернативы (на случай доступности/цены).

- Нагрузки/температура/среда: стат/удар/вибрации, температурные циклы, влага/химия/УФ/контакт с металлом и реагентами.

- Объёмы и прогноз: год/месяц, стратегия “пилот ? серия”.

- Контроль качества и внешний вид: какие проверки и протоколы нужны.

FAQ (самые частые вопросы закупки и проектировщиков)

Можно ли заменить металл на коррозионно-стойкое решение?

Часто да: выигрывают масса и стойкость к коррозии, но важно корректно выбрать материал под среду и подтвердить работоспособность узла расчётом/испытаниями.

Как избежать “слабых мест” в узлах?

Слабые зоны обычно возникают в местах стыков, отверстий и переходов толщин — это управляется конструктивом, схемой нагрузки и требованиями к крепежу/изоляции.

Почему у поставщиков такие разные цены?

Потому что по-разному заложены материал/подготовка, производительность (цикл), оснастка и контроль/логистика.