Что такое пултрузия

Пултрузия — это современная технология непрерывного автоматизированного получения профилей и изделий из композитных материалов (стекловолокно, углеродное волокно, арамид) с постоянным поперечным сечением. Суть метода заключается в том, что армирующие волокна проходят через ванну с жидкой термореактивной смолой, затем протягиваются через специальную фильеру, где под воздействием температуры происходит отверждение и формируется окончательная геометрия профиля.

- Физика и специфика процесса пултрузии

- Материалы и сырьё

- Преимущества и недостатки технологии

- Оборудование

- Специфика сечений и геометрические ограничения

- Области применения

- Экономическая эффективность

- Мировые показатели и динамика производства

- Физико-механические стандарты

- Стандарты на пултрузионные изделия в России

- Контроль качества пултрузионных профилей

- Сравнение с альтернативными технологиями

- FAQ по пултрузии

- Заключение

Метод был запатентован в США в 1951 году и первоначально использовался для изготовления простых стержней и арматуры. Со временем технология усовершенствовалась, и сегодня пултрузионные изделия находят применение в электротехнике, химической промышленности, строительстве, транспорте, судостроении и других отраслях, где требуются сочетание прочности, легкости, химической и коррозионной стойкости.

Физика и специфика процесса пултрузии

Технологический цикл пултрузии состоит из нескольких этапов:

- Подача и направление армирующих волокон с крейла (creel) в зону пропитки.

- Пропитка волокон жидкой смолой — армирующие материалы протягиваются через ванну, где равномерно покрываются смолой и добавками.

- Формование пропитанного пакета в области предварительного формования (preforming), где удаляются излишки смолы и воздуха, и волокна формируются в профиль, близкий к конечному сечению.

- Полимеризация в нагретой фильере — профиль проходит через нагретую металлическую матрицу (die), где смола твердеет, и формируется конечный продукт.

- Охлаждение и резка — профиль выходит из фильеры, охлаждается и нарезается на нужную длину с помощью отрезной пилы (cut-off saw).

Главное отличие от экструзии — в пултрузии используется тянущее усилие (pull), а не давление, что позволяет получать изделия с высоким содержанием армирующих волокон и стабильными механическими свойствами по всей длине профиля.

Материалы и сырьё

Армирующие волокна

В пултрузии наиболее распространены стеклянные ровинги (rovings) и маты (mats), реже — углеродные и арамидные волокна.

Смолы — преимущественно ненасыщенные полиэфирные (orthophthalic, isophthalic), реже — винилэфирные и эпоксидные.

Добавки — ускорители и катализаторы полимеризации, пигменты, наполнители (например, тригидрат алюминия для огнестойкости), внутренние разделители, модификаторы поверхности.

Связующие — для совместимости с различными смолами используется специальная пропитка (формирующий size), чаще всего на основе силана или хрома.

Важные параметры сырья — вязкость смолы, совместимость с добавками, качество пропитки волокон, отсутствие пересчётов и пузырей воздуха в пропитанном пакете.

Ассортимент продукции

Пултрузия позволяет производить:

- Сплошные профили — прутки, уголки, швеллеры, полосы, рейки.

- Полые профили — трубы, короба, кабель-каналы (используются внутренние мандрели).

- Плоские панели и листы.

- Специальные изделия — арматура, ступени, поручни, элементы фасадов, элементы силовых конструкций.

Ограничения — технология эффективна для профилей с постоянным сечением, изготовление сложных фигур и переменных сечений затруднено без специальных дополнений.

Преимущества и недостатки технологии

Преимущества:

- Непрерывность и высокая производительность — процесс автоматизирован, профили производятся длинными “прутами”, которые затем режутся по требованию.

- Высокая прочность и жесткость — достигается за счет высокой наполненности армирующими волокнами и их ориентации вдоль оси профиля.

- Низкий вес — композиты значительно легче металлов при сопоставимой прочности.

- Химическая и коррозионная стойкость — не подвержены коррозии, могут применяться в агрессивных средах.

- Электроизоляционные свойства — подходят для применения в электротехнике.

- Гибкость по составу — можно варьировать типы волокон, смол, добавок для получения требуемых свойств.

- Долговечность — устойчивы к УФ-излучению, влаге, перепадам температур.

Недостатки:

- Высокая стоимость сырья и оборудования — себестоимость выгодна при крупных сериях.

- Сложность переработки и утилизации — термореактивные полимеры сложно перерабатывать, что актуализирует экологическую ответственность производителей.

- Ограниченная ударная вязкость — по сравнению с металлами и некоторыми термопластами.

- Ограниченная термостойкость — при высоких температурах механические свойства могут снижаться.

- Особые требования к инструментам — для обработки пултрузионных профилей нужны специальные инструменты (алмазные диски, твердосплавные свёрла и т.д.).

- Ограничения по форме — технология неэффективна для сложных, полых или переменных сечений без дополнительных конструктивных решений.

Оборудование![Что такое пултрузия]()

Типовая пултрузионная линия включает:

- Крейл — для хранения и подачи ровингов.

- Ванна для пропитки с роликами для равномерного смачивания волокон.

- Предформующее устройство — для формирования профиля и удаления излишков смолы.

- Нагретая матрица (фильера) — для полимеризации смолы и формирования окончательного сечения.

- Тянущий механизм — caterpillar, гидравлические цилиндры или другие устройства для непрерывного перемещения профиля через линию.

- Отрезная пила — для нарезки профиля на нужную длину.

Дизайн фильеры — критически важен для качества профиля. Фильеры изготавливаются из высокопрочной инструментальной стали с хромированием внутренней поверхности для износостойкости. Форма, размеры, подводы нагрева и особенности конструкции подбираются для каждого типа профиля.

Контроль температуры — важнейший параметр, обеспечивающий равномерность полимеризации. Современные линии имеют несколько зон нагрева и точный контроль по всей длине фильеры.

Специфика сечений и геометрические ограничения пултрузионных профилей

Особенностью технологии является то, что профиль может иметь только постоянное сечение по всей длине. Это значит, что невозможно изготовить элемент переменного профиля или с локальными утолщениями конструкции должны быть достаточно «простыми» по конфигурации. Существует ряд инженерных ограничений:

- Минимальная толщина стенки для большинства изделий начинается от 1–2мм. Меньшие значения технологически сложны из-за риска непропитанных зон и потери прочности.

- Максимальная толщина стенки может варьироваться от 10 до 15мм (а иногда и выше для специальных изделий), однако с увеличением толщины снижается скорость протяжки, возрастают требования к нагреву, возрастает вероятность внутренних дефектов.

- Максимальные габариты профиля определяются размерами фильеры — стандартно это сечения до 200–300мм по ширине или высоте.

- Сложные закрытые полости или внутренние каналы формируются с помощью дорнов. Для сквозных отверстий также применяются съёмные оправки.

- Требования к сечениям устанавливаются стандартами (например, ASTM D3917).

Области применения

Пултрузионные композиты широко используются в:

- Электротехнике: изоляторы, корпуса, кабельные лотки, опорные конструкции (благодаря диэлектрическим свойствам и коррозионной стойкости).

- Химической промышленности: платформы, лестницы, решётки, трубы, корпуса аппаратов (устойчивы к агрессивным средам).

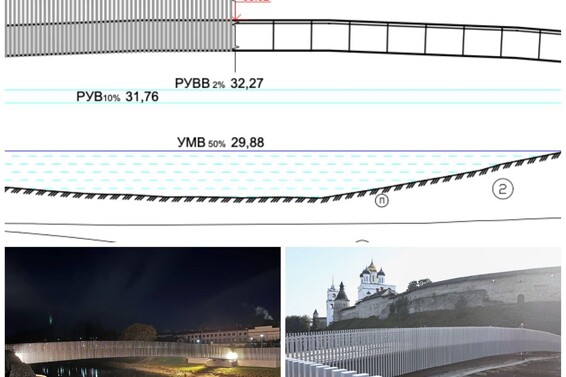

- Строительстве: арматура, балки, колонны, фасадные элементы, ограждения, оконные профили (преимущества — вес, стойкость к влаге, ультрафиолету, химикатам).

- Транспорте: элементы кузовов, обвесов, внутренней отделки, детали подвижного состава (лёгкость, прочность, отсутствие коррозии).

- Сельском хозяйстве: элементы теплиц, кормушек, агрегатов для работы с удобрениями (химическая стойкость).

- Бытовых и спортивных товарах: удочки, лыжные палки, клюшки, элементы мебели.

Примеры конкретных изделий:

- Платформы и мосты в химических производствах.

- Лестницы и ограждения для морских платформ.

- Трубы и арматура в водопроводных и канализационных системах.

- Элементы силовых конструкций в авиации, судостроении, вагоностроении (несущие панели, каркасы).

- Специальные профили для медицины, спорта, сельского хозяйства.

Экономическая эффективность: ценовые показатели и производительность

Пултрузия выгодно отличается от других методов производства композитов именно с экономической точки зрения. Автоматизированная, непрерывная линия позволяет получать профили длиной десятки, а порой сотни метров с минимальным участием оператора и высоким коэффициентом выхода годного продукта. За счёт этого:

Себестоимость 1 метра профиля при серийном (массовом) выпуске может быть снижена на 20–40% по сравнению с ручной выкладкой или литьём;

Производительность стандартной линии — от 0,5 до 2 метров в минуту для тонкостенных профилей, около 0,2–0,5 метра в минуту для более толстых и сложных изделий;

Экономия на обслуживании: Композитные профили устойчивы к коррозии, не требуют окраски и, как правило, служат дольше металлических аналогов.

Таким образом, при масштабном строительстве, инфраструктурных проектах и производстве типовых изделий пултрузионная технология обеспечивает непревзойдённое сочетание качества, долговечности и цены.

Мировые показатели и динамика производства строительных профилей

Рынок композитных строительных профилей на основе пултрузии демонстрирует устойчивый рост: среднегодовой темп прироста мирового рынка пултрузионных профилей в строительстве составляет 6–8%.

Ожидается, что к 2025–2030 году мировой объём рынка профилей строительного назначения превысит 500 млн долларов США ежегодно.

В России и странах СНГ темпы роста сегмента пултрузионных профилей для строительства оцениваются на уровне 7–10% в год. Например, по профессиональным оценкам, в 2024 году объём производства строительных композитных профилей в России достигал около 40–45 тысяч тонн (суммарно, все типы изделий), а к 2030 году прогнозируется рост этого показателя до 70–80 тысяч тонн.

Большую часть объёмов занимает арматура для железобетона, балки и швеллеры для каркасов, фасадные панели и ограждающие конструкции. Доля композитов по-прежнему довольно низкая (2–3% от всех материалов в строительстве), однако именно пултрузионные профили являются самым быстрорастущим сегментом рынка.

Физико-механические стандарты

Технические параметры изготавливаемых профилей соответствуют классу Е23 Европейского стандарта EN 13706 Reinforced plastics composites - Specifications for pultruded profiles. Документ устанавливает в целом аналогичные ГОСТ 33344 требования к качеству, допускам, прочности, жесткости и поверхности конструкционных профилей, при этом условно делит их на два класса качества (число соответствует минимальному показателю модуля упругости в продольном направлении):

E23 - с наиболее строгими требованиями к качеству (конструкционное применение)

E17 - с более мягкими требованиями к качеству (декоративное применение).

Стойкость к ультрафиолетовому излучению.

Воздействие УФ излучения является наиболее значимым фактором климатического старения полимерных материалов. Для минимизации его воздействия в рецептурах профилей применяются специализированные добавки (стабилизаторы и абсорберы). Также достаточно эффективной мерой является применение стекловуали, повышающей качество поверхности и содержание связующего во внешнем микро слое материала.

Коэффициент линейного температурного расширения стеклопластиковых пултрузионных профилей составляет 15 – 20?10^-6 1/°C, что сопоставимо с алюминием и существенно меньше, чем у типичных пластиков. Это обеспечивает более стабильные геометрические размеры при перепадах температур, чем у большинства полимеров, и упрощает проектирование соединений и стыков.

Важно отметить, что стеклопластиковый пултрузионный профиль в силу технологической специфики метода изготовления обладает выраженной анизотропией, а его наибольшая прочность и жёсткость достигаются вдоль направления протяжки волокон. При этом, для применения в строительстве, именно поперечная прочность и жесткость как правило играет ключевую роль в конструктивной работе профильных элементов.

Свойства анизотропии необходимо учитывать в расчетах при проектировании конструкций. Применение специализированных армирующих материалов с заданной ориентацией волокон позволяет достичь оптимального баланса прочностных характеристик в продольном и поперечном направлении.

Стандарты на пултрузионные изделия в России

В России для пултрузионных профилей из полимерных композитов действуют следующие важнейшие документы:

- ГОСТ 33344-2015 «Профили пултрузионные конструкционные из полимерных композитов. Общие технические условия»

- ГОСТ Р 57791-2017 «Профили пултрузионные из полимерных композитов. Показатели внешнего вида»

- ГОСТ Р 57801-2017 «Профили пултрузионные стеклокомпозитные. Допуски»

В дополнение к этим стандартам могут применяться отраслевые и внутренние технические условия заводов-изготовителей.

Дополнительные документы и своды правил

- Существуют проектные и расчётные нормы, определяющие методы проектирования и расчёта прочности композитных конструкций из пултрузионных профилей для строительной отрасли.

- Для продукции, применяемой в мостах, промышленных объектах, электротехнических целях, действуют связанные стандарты (например, ГОСТ 33119–2014 для мостов).

Контроль качества пултрузионных профилей

Контроль качества в России регламентируется соответствующими ГОСТами. Включает:

- Входной контроль сырья: Проверка качества армирующих волокон, смолы, добавок по паспортам и лабораторным испытаниям.

- Производственный контроль: Визуальный осмотр, контроль геометрии, соблюдение технологических параметров (температура, скорость протяжки, пропитка).

- Испытания готовых изделий.

Сравнение с альтернативными технологиями

| Технология | Производительность | Геометрия изделий | Механические свойства | Стоимость | Применение |

| Пултрузия | Высокая | Постоянное сечение | Высокие (однонаправ.) | Средняя/высокая | Профили, арматура, трубы, панели |

| Экструзия | Высокая | Сложные и полые сечения | Средние (изотропные) | Низкая | Трубы, профили, листы, пленки |

| Намотка | Низкая/средняя | Трубы, цилиндры | Высокие (круглые) | Средняя | Трубы, баллоны, цилиндры |

| Ручная выкладка | Низкая | Любая | Высокие (анизотроп.) | Высокая | Сложные корпуса, детали |

Пултрузия выбирается, когда требуется высокая прочность, стабильность свойств, непрерывность и автоматизация производства профилей с постоянным сечением.

FAQ по пултрузии

Что такое метод пултрузии?

Метод пултрузии — это непрерывная технология изготовления композитных профилей путём протягивания армирующих волокон через ванну с жидкой смолой и последующего их формования и отверждения в нагретой фильере. На выходе получается профиль заданной формы и длины с превосходными механическими характеристиками и химической стойкостью.

В чем отличие пултрузии от литья под давлением?

Пултрузия не имеет прямого отношения к литью под давлением (injection molding). Литьё под давлением — это процесс формования термопластов или реактопластов в закрытой пресс-форме под высоким давлением, а пултрузия — это протягивание армированных волокон через фильеру для получения длинномерных профилей. В некоторых случаях пултрузионные заготовки могут использоваться как полуфабрикат для последующего формования (например, препреги), но основной процесс пултрузии — это именно непрерывное формование, а не литьё под давлением.

Пултрузионный профиль — это что?

Пултрузионный профиль — это изделие из композитного материала, изготовленное методом пултрузии. Он имеет постоянное поперечное сечение и длину, определяемую потребностями заказчика. Типичные примеры: арматура, уголки, швеллеры, трубы, рейки, кабель-каналы. Пултрузионные профили отличаются высокой прочностью, малой массой, стойкостью к коррозии и агрессивным средам, электроизоляционными свойствами.

Заключение

Пултрузия — это ведущая технология массового производства композитных профилей с уникальными эксплуатационными свойствами. Она обеспечивает высокую производительность, стабильность качества, широкие возможности по подбору материалов и добавок для решения самых сложных инженерных задач.

Пултрузионные изделия уже заняли свою нишу в электротехнике, строительстве, химической промышленности, транспорте и других отраслях, где требуются прочность, лёгкость, химическая и коррозионная стойкость.